L’evoluzione del proiettore di profili: in sala metrologica o in produzione?

Non tutti i sistemi di misura sono progettati per operare in produzione.

Generalmente infatti, il controllo qualità viene effettuato in sala metrologica, un ambiente a temperatura controllata.

Molti produttori di pezzi torniti ed alberame sanno però, che avere la possibilità di misurare in produzione presenta sicuramente più vantaggi.

Facciamo un esempio: in che momento viene effettuato il controllo dimensionale?

La fase di controllo non avviene esclusivamente a fine lotto. Molte aziende scelgono di effettuare il controllo dimensionale proprio durante la stessa fase di produzione pezzi.

Infatti, misurando durante la lavorazione dei pezzi, è possibile controllare le misure rilevate. Poter intervenire preventivamente permette di mantenere la produzione in tolleranza ed evitare di produrre pezzi scarto. Ma in che modo è possibile verificare l’andamento della produzione e verificare che essa rispetti i limiti di tolleranza, senza arrivare al pezzo scarto?

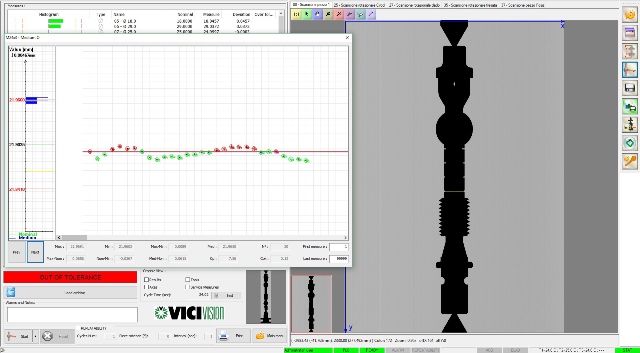

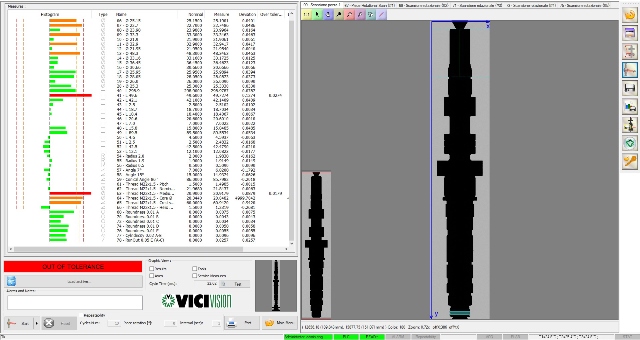

E’ sufficiente controllare il trend delle misure. Tutti i sistemi di misura VICIVISION sono dotati di un software che presenta la funzione Measure Trend. Questa funzione permette di verificare l’andamento delle misurazioni rilevate per ogni pezzo. In altre parole, un grafico mostra in che modo si posiziona il pezzo appena misurato rispetto ai limiti di tolleranza impostati. La stessa cosa avviene per il pezzo successivo. Si avrà quindi un trend disegnato sull’andamento delle misure rilevate su una serie di pezzi (FOTO 1). E’ semplice dunque, poter intervenire sui paramentri di produzione: è sufficiente tenere monitorato il trend di misura. Quando la linea di andamento inizia ad orientarsi verso i limiti di tolleranza, si interverrà sulla macchina di produzione.

Come può un sistema di misura ottica misurare in maniera accurata in un ambiente come quello dell’officina?

Effettuare il controllo in sala metrologica può portare ad inefficienze, dovute a code od attese. Le macchine di misura ottica VICIVISION possono operare in officina perchè, quando le progettiamo, le progettiamo per quello.

Le macchine sono dotate di alcune caratteristiche, tra cui calibro a bordo e sensori di temperatura, che permettono di produrre risultati sempre oggettivi e corretti. I nostri sistemi di misura nascono come vero e proprio complemento del tornio o della macchina di produzione. Per questo ogni macchina di misura ottica VICIVISION infatti, può operare direttamente in ambiente di produzione, garantendo risultati ottimali, proprio come in sala metrologica.

VICIVISION presenta la nuova Serie M.

Con oltre 40 anni di esperienza VICIVISION presenta la nuova gamma dalle prestazioni elevate per soddisfare un mercato sempre più esigente.

Tecnologia d’avanguardia, ancora più veloci e dal miglior rapporto prezzo prestazioni. Il campo di misura 60 x 300 mm della M1 è ideale ad esempio, per torni plurimandrino o a fantina mobile; M1 permette di alloggiare elementi fino a 120mm di diametro. Le nuove M2 ed M3 presentano un campo di misura rispettivamente di 140 x 600 mm e di 140 x 900 mm, e permettono di alloggiare elementi fino a 240 mm di diametro.

Estremamente veloci: nell’eseguire i controlli, dove sono sufficienti pochi secondi per ottenere le misure desiderate. Nella programmazione, che necessita di pochi minuti e disponibile anche in versione assistita passo passo. La tecnologia di ultima generazione comunica con l’operatore in modo intuitivo, rendendolo autonomo e sicuro nell’ utilizzo. L’ area di lavoro con eccellente visibilità, permette un accesso diretto al pezzo e la leva di fissaggio ergonomica, consente di operare il blocco/sblocco del pezzo senza occultare la vista.

Il software mostra l’ immagine reale del pezzo, che, unita all’ illuminazione LED, permette un ottima visione delle caratteristiche dell’ elemento da controllare.

Autore: Chiara Camarra

Copywriter, Content manager.